在竞争日益激烈的制造业领域,自动化转型已成为企业提升效率、保障质量、降低成本的核心路径。本文将以圆形外磁喇叭自动化生产线为具体案例,深入剖析其在企业管理层面带来的深刻变革、成功要素及面临的挑战,为相关制造企业的智能化升级提供参考。

一、 案例背景:从传统制造到智能生产的跨越

圆形外磁喇叭作为音响设备的关键组件,其生产涉及磁路装配、音圈定位、纸盆粘合、华司与T铁组装等多道精密工序。传统生产模式严重依赖熟练工,存在生产效率不稳定、产品一致性差、人力成本攀升及难以满足大批量、高精度订单需求等问题。某领先的电声器件企业为突破瓶颈,斥资引入了一条集成了工业机器人、机器视觉、精密伺服控制及MES(制造执行系统)的自动化生产线,实现了从物料上线到成品测试的全流程自动化。

二、 企业管理维度的变革与提升

1. 生产运营管理:从经验驱动到数据驱动

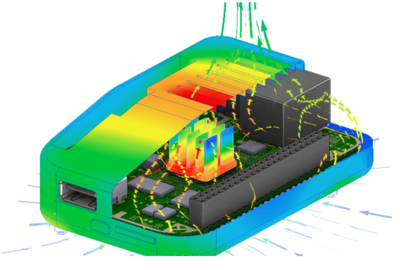

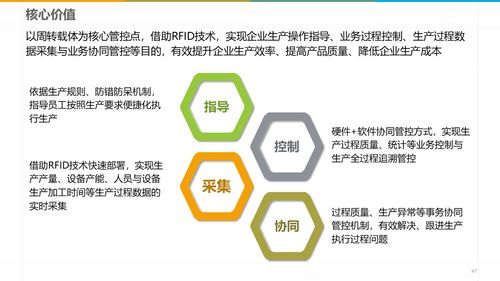

自动化生产线通过传感器和MES系统实时采集生产节拍、设备状态、产品质量(如音圈同心度、焊接质量)等海量数据。管理层可以借助数据看板(Dashboard)实时监控全局,生产计划从过去的“估算排期”转变为基于实时产能和订单优先级的“精准排程”。设备故障预测性维护也成为可能,大幅降低了非计划停机时间,提升了整体设备效率(OEE)。

2. 质量管理体系:内嵌于流程的“零缺陷”追求

自动化案例中,机器视觉系统在多个关键工位(如音圈插入、点胶)进行100%在线检测,自动剔除不良品。质量管理从事后抽检、问题追溯,前移至事中实时控制和预防。所有质量数据被自动记录并关联至具体生产批次,实现了完整的质量追溯链条,极大地提升了产品的可靠性与客户信任度。

3. 成本与供应链管理:结构性优化

虽然前期投入巨大,但自动化显著降低了直接人工成本,并因良品率提升(从约92%升至99.5%以上)和物料浪费减少而带来了显著的长期成本节约。更稳定的产能输出和更短的生产周期,使得企业能够更灵活地响应客户需求,并优化原材料的安全库存水平,实现了供应链的协同增效。

4. 组织与人力资源管理:角色重构与技能升级

自动化并未完全取代人力,而是改变了人力资源结构。生产线操作员角色转变为设备监控员、技术维护员和质量数据分析员。企业管理面临的核心任务转变为对现有员工进行自动化系统操作、基础维护和数据分析技能的再培训,同时引进机电一体化、工业软件等高技能人才。企业文化也需要向持续学习、拥抱变革的方向调整。

5. 战略与决策管理:赋能创新与敏捷性

稳定高效的自动化生产能力,使企业管理层能将更多精力从日常运营督导中释放出来,聚焦于市场趋势分析、新产品研发(如不同型号喇叭的快速换线生产)和商业模式的创新。企业战略的灵活性和市场响应速度得到质的提升。

三、 成功实施的关键管理要素

- 顶层设计与战略共识: 自动化项目必须作为企业核心战略得到最高管理层的全力支持与资源投入。

- 跨部门协同: 需要生产、工艺、设备、IT、质量、人力资源等部门深度参与,打破部门墙,形成项目合力。

- 流程再造先行: 自动化不是对落后流程的简单复制,必须在实施前对现有工艺流程进行彻底的优化与标准化。

- 数据治理与系统集成: 确保自动化设备、MES与企业ERP等系统的无缝集成,建立统一、准确的数据标准,为管理决策提供可靠依据。

- 渐进式推广与变革管理: 可采用从关键工位到整线、从试点到推广的渐进策略,并注重与员工的充分沟通,缓解转型焦虑。

四、 面临的挑战与管理反思

- 高昂的初始投资与技术风险: 投资回报周期(ROI)是核心考量,技术选型失误可能带来巨大损失。

- 系统复杂性与运维压力: 高度集成的系统对维护团队的技术复合能力提出极高要求,任何环节故障都可能导致整线停产。

- 柔性不足的风险: 专线设计的自动化线在面对产品迭代或小批量多品种订单时,可能暴露出换型调试复杂、成本高的弱点。未来需向柔性自动化、模块化设计方向发展。

- 数据安全与网络安全: 互联互通的系统增加了遭受网络攻击的风险,必须建立完善的信息安全管理体系。

###

圆形外磁喇叭自动化生产的案例生动表明,工业自动化远不止是“机器换人”的技术升级,更是一场深刻的企业管理革命。它迫使企业在运营模式、质量管控、成本结构、组织形态和战略思维上进行系统性重塑。成功的关键在于,企业管理层能否以战略眼光统领全局,将技术、流程、数据和人进行有机融合,从而在效率、质量与灵活性之间找到最佳平衡点,最终构筑起面向未来的可持续竞争优势。